페이지 정보

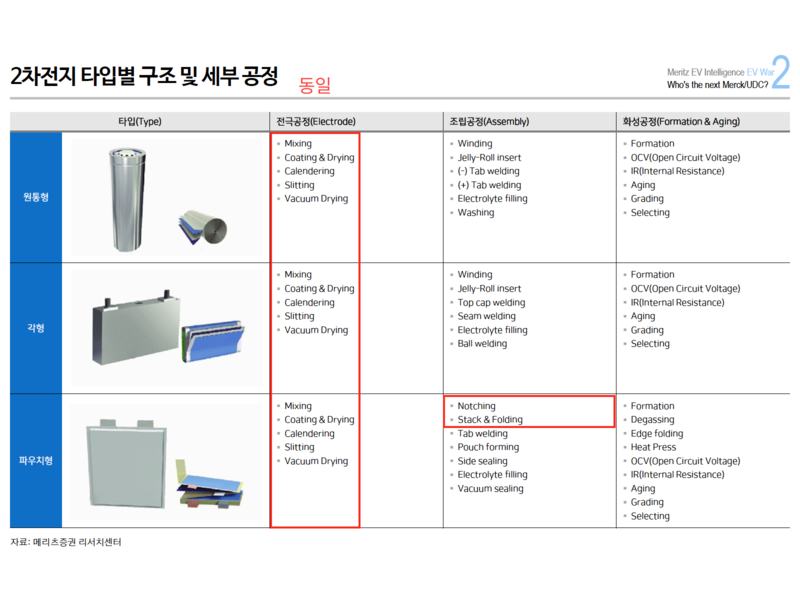

2차전지 플랜트 2차전지 타입별 구조 및 세부 공정

본문

- 1. Mixing

- 2. Coating & Drying

- 3. Calendering

- 4. Slitiing, Vacuum Drying

Detailed information

1. Mixing

전극 공정의 첫단계로 활물질에 도전제, 바인더, 용매를 섞어 슬러리(Slurry)를 만드는 공정 분말 형태의 활물질+ 도전제를 건식

Mixning-바인더를 녹인 용매와 습식

Mixing - 슬러리 이송 정량의 다양한 혼합물 재료 배합과 균일한 슬러리 조성 및 이물 관리 능력이 필요

Mixing 장비의 기술 개발 중점은 시간당 Mixing 용량 향상

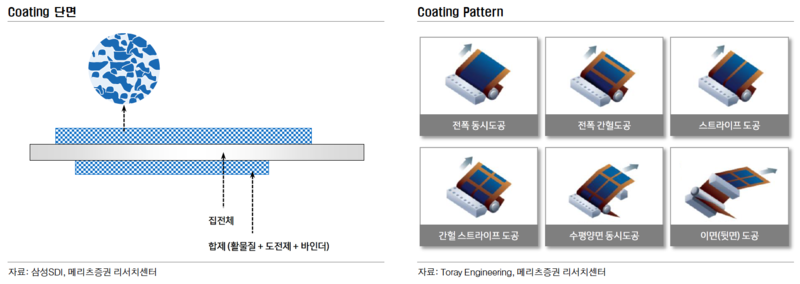

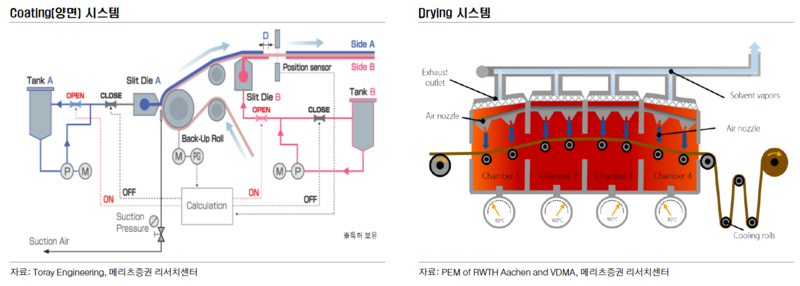

2. Coating & Drying

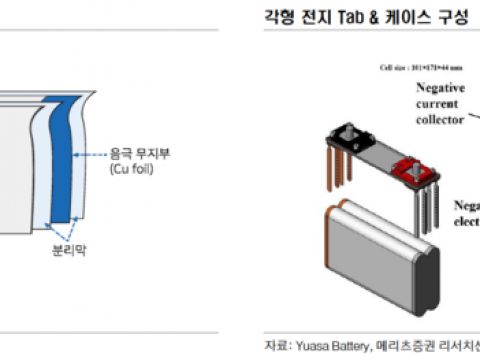

기판 역할을 하는 집전체(AI, Cu foil) 상에 전극 슬러리를 정해진 패턴 및 일정한 두께로 코팅한 후 건조하는 공정

코팅 고정은양극/음극 동일한 형태로 진행

양극 집전체: 알루미늄 박막

음극 집전체: 구리박막을 사용

코팅공정에서 전지 설계에 대한 변수가 결정

1. Loaging level (간격을 결정), 2.전극 면적 및 두께(에너지 밀도) 3. 코팅 패턴 설계 (전지타입)

Chamber 내에서 Dry air (열풍)을 노즐로 분사하여 용매를 증발 시키는 공정

Chamber1, 2: 바이던의 위취 결정

Chamber3: 바인더 고정

Chamber4: 전극 안정

초기 코팅 건조 공정은 단면 코팅후 반대면을 코팅하여 양면 코팅을 수행, 열풍방식으로 건조 - 최근 '광폭의 연속 양면 코팅'과 대류 복사에너지를 활용한'과열증기','음압노즐'등 복합 건조 방식으로 생산성 향상

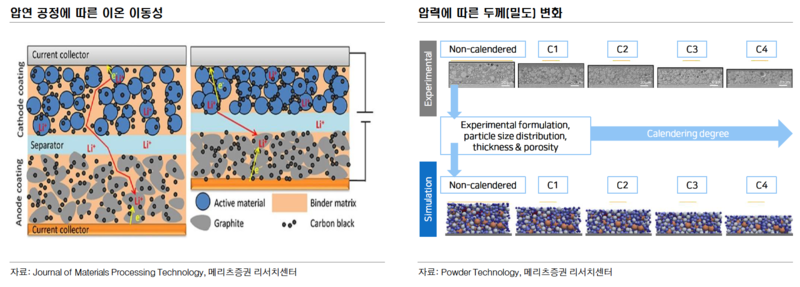

3. Calendering

롤(Roll)로 압력을 가하여 전극의 두께를 줄이고 에너지 밀도를 높이는 공정 -압연 공정을 수행한 전극판을 두께만 줄어들고 길이는 일정함

압연 공정의 목적

1.에너지밀도의 증가

2.전극과 금속박(Al, Cu foil)의 결착력 증대

3.전극의 조직화 (Texture)로 이온의 원할한 이동성 부여

과도한 압력으로 압연시 발생 가능한 이슈

1. 집전체의 주름으로 인한 공정내 불량 발생

2. 다결정 구조의 Ncm, Nca ,Lfp 극판 압연 시 결정이 부서져 배터리 수명 저하 초래

3.흑연의 구멍과 통로의 유지가 어려움

4.전해액 주입 함량의 감소와 전극에 전해엑 침투가 어려워 수명 저하 야기

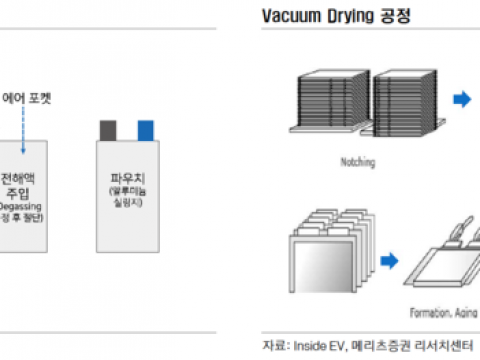

4. Slitiing, Vacuum Drying

1. Slitting

설계된 전지 규격에 맞춰 전극 폭을 자르는 공정

전지 Size 변경시 규격에 맞는 Blade 교체

2. Vacuum Drying

절단 공정을 마친 롤 형태의 전극판을 장시간 건조를 통해 수분을 제거하는 공정